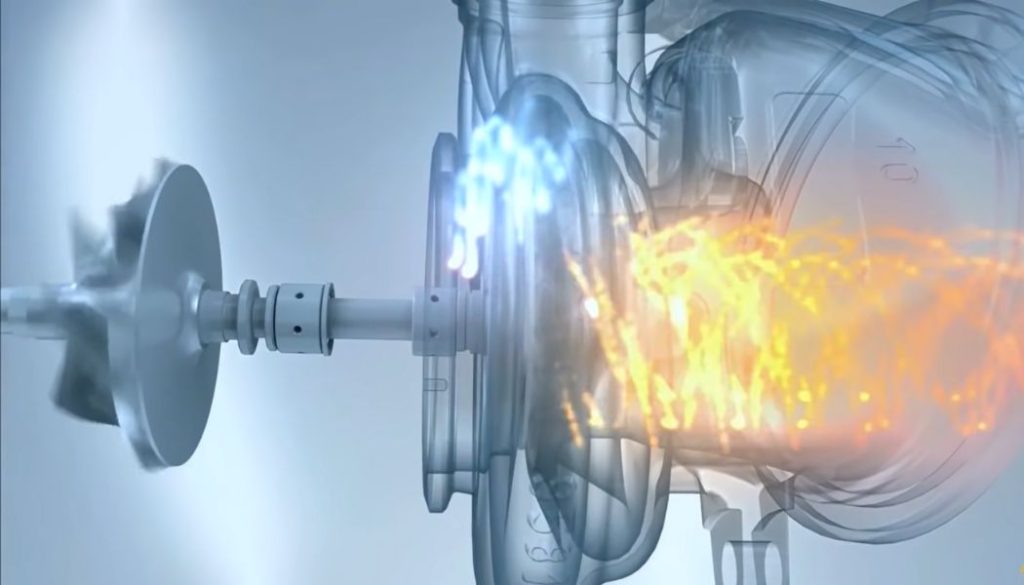

Los gases de escape que se perdería a la atmósfera, lo metemos por una turbina aumentando la cantidad de aire que ingresa al motor, lo que le permite quemar más combustible y producir más energía. El efecto final es un aumento en la potencia y la eficiencia del motor, lo que se traduce en una mejor aceleración y una mayor velocidad punta, haciendo de esta manera, que motores pequeños respondan como motores grandes, eso es el turbo de un motor.

El gas de escape, que ahora se desplaza a menor velocidad a una menor temperatura y presión, sigue su viaje por el resto del sistema de escape del vehículo, lo que también es importante para el funcionamiento correcto de la turbina.

Al otro lado de la turbina de escape girando a la misma velocidad se encuentra la rueda compresora, para que el motor tenga una combustión más efectiva necesita tanto oxígeno como sea posible, al comprimir el aire aumenta la densidad por lo que hay más oxígeno por unidad de volumen. La rueda compresora al girar aspira el aire ambiente a través del filtro del aire, esencial para el funcionamiento correcto del turbocompresor hacia la rueda compresora donde el aire se encuentra con los álabes de la rueda compresora. El aire pasa por los álabes y se acelera hasta alcanzar una velocidad extremadamente alta.

Cuando funciona a alta velocidad y carga, el aire que pasa por el compresor alcanza una velocidad casi supersónica, de esta forma el aire contienen mucha energía cinética, que es energía originada por el movimiento.

La siguiente etapa es aquella en la que el compresor convierte la energía cinética en presión al reducir la velocidad. A medida que el aire sale de la rueda compresora, atraviesa una zona entre la caracola de admisión y el plato denominada «difusor», zona más ancha que permite que el aire a alta velocidad se expanda y reduzca su velocidad, lo que crea una zona de alta presión. El aire sale del difusor y continúa su viaje a través de la voluntad que, de nuevo, tiene la forma del caparazón de caracola con una sección que va aumentando hacia la salida del compresor. Esto sigue permitiendo que el aire se expanda y reduzca su velocidad, garantizando que, cuando el aire llegue a la salida del compresor, haya alcanzado la máxima presión y densidad.

El turbocompresor gira a una velocidad extremadamente alta para ofrecer la máxima eficacia, hay turbos grandes que giran a 63 mil revoluciones por minuto como máximo y más pequeños que giran a más de 300 mil revoluciones por minuto. Si tenemos en cuenta un punto en la circunferencia de la rueda cuando funciona a la máxima velocidad, ese punto viaja a más de 1900 kilómetros por hora. Esta gran velocidad de funcionamiento es la razón por la cual es tan importante que el aire se filtre adecuadamente antes de que acceda al compresor para evitar la posibilidad de que entren objetos extraños y provoquen un daño catastrófico. El turbocompresor también está diseñado para funcionar a temperaturas extremadamente elevadas, los motores diésel modernos funcionan con temperaturas de gases de escape de hasta 860ºC, mientras que los motores de gasolina lo hacen a temperaturas de hasta 1050ºC grados centígrados.

A unos pocos centímetros se encuentra el compresor, que puede tener temperaturas de admisión de aire ambiental que van desde los 30ºC bajo cero hasta los 45ºC, esta gran diferencia de temperatura entre el compresor y la turbina es uno de los motivos por lo que lo turbos deben instalarse con cuidado y atención.

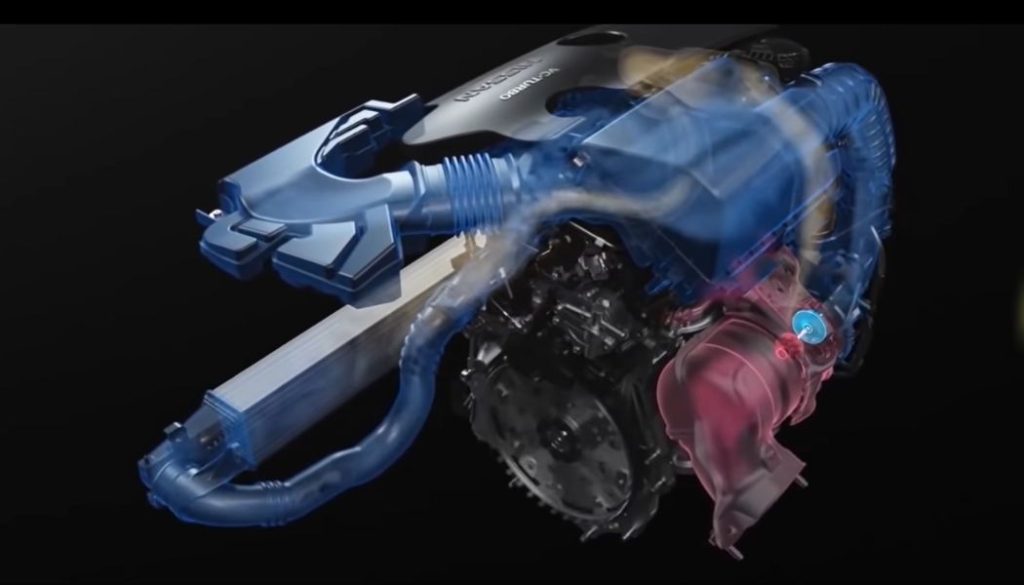

Lo ideal es que el turbocompresor esté situado lo más cerca posible de la fuente de energía el colector de escape pero esto depende del diseño del motor y del vehículo. En cuanto el motor empieza a funcionar los gases de escape hacen girar la turbina y salen a través del sistema de escape, el aire ambiente filtrado es aspirado hacia el compresor, donde se acelera hasta obtener una alta velocidad y luego se desacelera para crear aire de alta densidad para el motor, lo que se conoce como «aire de sobrealimentación», sin embargo, como para cualquier otro tipo de bomba de aire, una parte del trabajo realizado para crear una presión alta, también genera calor, el aire caliente es menos denso que el aire frío, por lo que después de que el aire de sobrealimentación abandona el compresor, normalmente pasa por un intercambiador térmico «intercooler», el aire de sobrealimentación caliente del compresor atraviesa los numerosos tubos huecos del intercambiador térmico, el aire ambiente atraviesa la superficie exterior de estos tubos y los enfría para aumentar la densidad del aire de sobrealimentación antes de que entre en el motor. El intercambiador térmico contiene centenares de aletas metálicas plegadas, lo que ofrece una gran superficie que aumenta la evacuación del calor y la eficacia del proceso de enfriamiento.